قیمت میلگرد

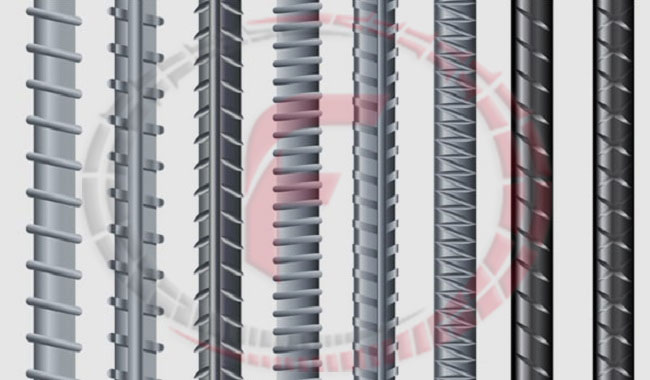

میلگرد، محصول فولادی است که به صورت استوانهای و بلند از جنسهای مختلفی مانند فولاد، آلومینیوم و فولاد ضد زنگ ساخته میشوند. میلگردها در ساختمانها، صنایع و حوزههای مختلف کاربرد دارند. اطلاع درباره قیمت میلگرد می تواند یکی از دغدغه های اصلی مهندسین باشد. در این مقاله قصد داریم در خصوص میلگرد بیشترشما را با آن آشنا کنیم.

✅ قیمت میلگرد

✅ مشخصات فنی میلگرد

✅ عوامل موثر بر قیمت میلگرد

✅ کاربرد میلگرد

✅ نتیجه گیری

قیمت میلگرد روز

میلگرد یکی از مصالح ساختمانی است که به طور گسترده در صنعت ساخت و ساز به کار میرود. برای شرح دقیقتر فرآیند تولید میلگرد، میتوانید به مراحل اصلی و فناوریهای استفاده شده در هر مرحله توجه کنید. در زیر، یک شرح خلاصه از فرآیند تولید میلگرد آمده است:

استخراج مواد اولیه:

مرحله اول فرآیند تولید میلگرد شامل استخراج مواد اولیه است که اغلب شامل مواد معدنی مانند آهن، کربن، و غیره میشود.

پخت مواد اولیه:

مواد استخراج شده به شکل خاکستری در میآید و نیاز به پخت در کورههای بلند در دماهای بالا دارد تا به شکل خاصی با عناصر دیگر ادغام شود.

تبدیل به فولاد مایع:

فرآیند کورهای مواد را به فولاد مایع تبدیل میکند. این فولاد حاوی نسبتهای خاصی از عناصر مختلف مانند آهن، کربن، منگنز، و غیره است.

ریختهگری:

فولاد مایع به صورت مداوم از کوره خارج شده و در قالبهای خاص برای ساخت میلگرد ریخته میشود.

کنترل کیفیت:

در این مرحله، کیفیت فولاد با استفاده از آزمونهای مختلف مانند آزمونهای مکانیکی و شیمیایی بررسی میشود.

شکلدهی و خنکسازی:

میلگرد ریخته شده در این مرحله شکل داده میشود. ممکن است از طریق اندازهگیری دقیق دما و سرعت خنکسازی، خصوصیات نهایی محصول تعیین شود.

عملیات تغلیظ و کشش:

در مراحل بعدی، میلگرد به اندازه مشخصی کشیده میشود تا ویژگیهای مکانیکی آن بهبود یابد.

برش و پایاندهی:

در نهایت، میلگرد به طول مشخصی برش میخورد و به شکلها و اندازههای مختلف برای استفاده در صنایع مختلف تولید میشود.

کنترل کیفیت نهایی:

محصول نهایی مورد بررسی قرار گرفته و به کنترل کیفیت نهایی تحت آزمونهای دقیق می رسد تا اطمینان حاصل شود که مطابق با استانداردها و نیازهای مشتری است.

پس از آن محصول را جهت عرضه به بازارهای فولادی میفرستند. جهت اطلاع از قیمت میلگرد می توانید به وب سایت فولاد 24 مراجعه کرده و از آخرین قیمت های به روز شده مطلع شوید.

مشخصات فنی میلگرد

میلگرد که مخفف میله تقویت کننده است، یک میله فولادی یا مش سیم های فولادی است که به عنوان یک وسیله کششی در سازه های بتن مسلح و بنایی برای تقویت و نگه داشتن بتن در حالت فشرده استفاده می شود. مشخصات فنی میلگرد با استانداردها و کدهای مختلفی تعریف شده است. در اینجا برخی از مشخصات فنی رایج برای میلگرد آورده شده است:

درجه میلگرد در گریدهای مختلفی مانند ASTM A615/A615M وجود دارد که میلگرد را بر اساس قدرت تسلیم آن دسته بندی می کند. به عنوان مثال، درجه 40، درجه 60، و غیره، که در آن عدد نشان دهنده حداقل قدرت تسلیم بر حسب ksi (کیلوپوند بر اینچ مربع) است

قطر میلگرد در قطرهای مختلف، معمولاً از 3/8 اینچ تا 2 اینچ یا بیشتر در دسترس است. قطر یک بعد بحرانی است و اغلب در هر دو اینچ و میلی متر مشخص می شود.

طول میلگرد معمولاً در طول های استاندارد فروخته می شود که اغلب از 20 فوت تا 60 فوت یا بیشتر متغیر است. با این حال، طول های سفارشی را می توان بر اساس نیازهای پروژه تولید کرد. قیمت میلگرد برحسب طول آن نیز می تواند متغیر باشد.

الگوی تغییر شکل میلگرد اغلب با دنده ها یا الگوهای روی سطح خود تغییر شکل می دهد تا پیوند با بتن بهبود یابد. الگوی تغییر شکل باعث افزایش لنگر مکانیکی میلگرد در بتن می شود.

ترکیب مواد میلگرد در درجه اول از فولاد کربنی ساخته شده است. ترکیب شیمیایی، از جمله درصد کربن و سایر عناصر آلیاژی، برای برآوردن الزامات خاصی از مقاومت و شکل پذیری مشخص شده است.

وزن وزن میلگرد معمولاً بر حسب پوند بر فوت یا کیلوگرم بر متر اندازه گیری می شود. وزن رابطه مستقیمی با قطر و عیار میلگرد دارد.

پوشش برخی از میلگردها ممکن است دارای پوشش هایی برای افزایش مقاومت در برابر خوردگی باشند. پوششهای متداول شامل اپوکسی، گالوانیزه یا سایر روشهای ضد خوردگی اختصاصی است.

علامت گذاری میلگرد اغلب با علائم شناسایی، از جمله علامت سازنده، درجه و شناسه کارخانه مشخص می شود. این علامت گذاری به ردیابی و کنترل کیفیت کمک می کند.

استحکام کششی و تسلیم مشخصات اطلاعاتی در مورد حداقل استحکام کششی و استحکام تسلیم میلگرد ارائه می دهد. این ویژگی ها برای اطمینان از یکپارچگی ساختاری بتن مسلح بسیار مهم هستند.

عوامل موثر بر قیمت میلگرد

قیمت میلگرد (میل آرماتور) تحت تاثیر عوامل مختلفی در بازار است. برخی از عوامل کلیدی موثر بر قیمت میلگرد عبارتند از:

1. قیمت مواد اولیه:

میلگرد معمولاً از فولاد ساخته می شود و هزینه تولید فولاد از جمله سنگ آهن و سایر عناصر آلیاژی مستقیماً بر قیمت میلگرد تأثیر می گذارد. نوسانات قیمت این مواد اولیه می تواند منجر به تغییر قیمت میلگرد شود.

2. عرضه و تقاضا:

اصل اساسی اقتصادی عرضه و تقاضا در تعیین قیمت میلگرد نقش بسزایی دارد. زمانی که تقاضا برای پروژه های ساختمانی بالا باشد و عرضه میلگرد محدود باشد، قیمت ها افزایش می یابد و بالعکس.

3. شرایط صنعت ساختمان:

سلامت کلی و فعالیت صنعت ساختمان تاثیر مستقیمی بر تقاضای میلگرد دارد. عوامل اقتصادی مانند شروع مسکن، پروژه های زیربنایی و ساخت و ساز تجاری بر نیاز به میلگرد تأثیر می گذارد.

4. شرایط اقتصادی جهانی:

وضعیت اقتصاد جهانی اعم از رشد اقتصادی، توافقات تجاری و عوامل ژئوپلیتیکی می تواند بر قیمت مواد اولیه و به تبع آن قیمت میلگرد تأثیر بگذارد.

5. نرخ تبدیل ارز:

از آنجایی که بسیاری از مواد اولیه تولید میلگرد در سطح جهانی معامله می شود، نوسانات نرخ ارز می تواند بر قیمت نهایی میلگرد تأثیر بگذارد. تغییرات در نرخ ارز بر هزینه واردات یا صادرات مواد تاثیر می گذارد.

6. سیاست ها و مقررات دولت:

تغییر در سیاستهای دولت، تعرفههای تجاری و مقررات زیستمحیطی میتواند بر هزینههای تولید و زنجیره تامین میلگرد تأثیر بگذارد و بر قیمت آن تأثیر بگذارد.

7. پیشرفت های تکنولوژیکی:

پیشرفت های تکنولوژیکی در فرآیند تولید می تواند بر کارایی و هزینه های تولید تاثیر بگذارد. نوآوری هایی که فرآیند تولید را بهبود می بخشد ممکن است منجر به تغییر قیمت میلگرد شود.

8. عوامل محیطی و پایداری:

افزایش آگاهی از مسائل زیست محیطی و شیوه های پایداری می تواند بر روش های تولید و مواد مورد استفاده در صنعت فولاد تأثیر بگذارد و به طور بالقوه بر قیمت میلگرد تأثیر بگذارد.

9. هزینه های حمل و نقل:

هزینه حمل و نقل میلگرد از تاسیسات تولید به محل ساخت می تواند بر قیمت نهایی آن تاثیر بگذارد. نوسانات در قیمت سوخت و هزینه های مربوط به حمل و نقل می تواند به تغییرات در هزینه های کلی کمک کند.

10. شرایط آب و هوا:

شرایط آب و هوایی شدید می تواند بر فعالیت ساخت و ساز تأثیر بگذارد و به طور بالقوه بر تقاضا برای میلگرد و متعاقباً بر قیمت آن تأثیر بگذارد.

کاربرد میلگرد

میلگردها (میلگردهای تقویت کننده) نقش مهمی در تقویت و استحکام سازه های بتنی و بنایی دارند. آنها به طور گسترده در ساخت و ساز برای افزایش دوام، ظرفیت تحمل بار و عملکرد کلی انواع مختلف سازه ها استفاده می شوند. در اینجا برخی از کاربردهای رایج میلگردها آورده شده است:

1. آرماتور بتن:

- اولین و رایج ترین کاربرد میلگردها در تقویت سازه های بتنی می باشد. هنگامی که میلگردها در داخل بتن تعبیه می شوند، مقاومت کششی را برای متعادل کردن ضعف بتن در کشش ایجاد می کنند.

2. پایه ها:

- میلگردها در ساخت فونداسیون ساختمان ها و سازه ها کاربرد فراوانی دارند. آنها به جلوگیری از ترک خوردگی کمک می کنند و توانایی فونداسیون را برای تحمل بارهای عمودی و جانبی افزایش می دهند.

3. ستون ها و تیرها:

- در المان های عمودی مانند ستون ها و المان های افقی مانند تیرها از میلگردها برای تقویت و استحکام بخشی اعضای سازه استفاده می شود تا از تحمل بارهای وارده اطمینان حاصل شود.

4. اسلب و کف:

- میلگردها معمولا در ساخت دال ها و سیستم های کف مورد استفاده قرار می گیرند. آنها به توزیع یکنواخت بارها، جلوگیری از ترک خوردگی و بهبود یکپارچگی ساختاری کمک می کنند.

5. پل ها و روگذرها:

- در ساخت پل ها و روگذرها، میلگردها برای تقویت اجزای بتنی، تامین مقاومت لازم برای تحمل بارها و تنش های دینامیکی ناشی از تردد وسایل نقلیه ضروری است.

6. دیوارهای حائل:

- دیوارهای حائل برای حفظ خاک ساخته می شوند و برای تقویت این دیوارها از میلگرد استفاده می شود. این آرماتور از ترک خوردگی و شکست سازه در اثر فشار جانبی خاک جلوگیری می کند.

در اصل، میلگردها جزء اساسی در صنعت ساختمان هستند که به ایمنی، طول عمر و عملکرد کلی طیف وسیعی از سازه ها کمک می کنند. استفاده از آنها در پروژه هایی که در آن یکپارچگی سازه و ظرفیت باربری عناصر بتنی از اهمیت بالایی برخوردار است، حیاتی است.

قیمت میلگرد تابع طیف وسیعی از عواملی است که بر صنایع ساختمانی و فولادی تأثیر می گذارد.

نتیجه گیری

هدف ما از شرح این مقاله آشنایی شما با میلگرد و کاربرد های آن بود در نتیجه می توان گفت ، قیمت میلگرد یک جنبه پویا و چند وجهی از صنعت ساخت و ساز است که تحت تأثیر روندهای اقتصادی جهانی، هزینه های مواد اولیه، ملاحظات زیست محیطی و پیشرفت های تکنولوژیکی قرار دارد. آگاه بودن از این عوامل برای ذینفعان صنعت ساختمان و فولاد برای تصمیم گیری استراتژیک و هدایت پیچیدگی های بازار بسیار مهم است. جهت مشاهده و اطلاع از قیمت روزمیلگرد می توانید به وب سایت فولاد 24 مراجعه نمایید.

- چهارشنبه ۲۲ آذر ۰۲ ۱۵:۵۲

- ۱ بازديد

- ۰ ۰

- ۰ نظر